¶ Füllstandsensor

Füllstandsensoren sind technische Bauteile, die die Füllmenge einer Flüssigkeit oder eines Schüttgutes in Fässern, Silos oder anderen Lagerräumen erfassen.

¶ Beschreibung

Füllstandmessungen können in verschiedensten Bereichen angewendet werden, häufig bei Flüssigkeiten oder Schüttgütern. Eine Messung ist in offenen oder geschlossenen Behältnissen möglich [1]. Die Messtechnologie liefert dabei in der Regel Höhen- bzw. Entfernungsangaben oder Anwesenheitssignale. Bei der Wahl zum Verfahren spielen Kosten und Art des Mediums eine entscheidende Rolle [1].Füllstandmessungen kommen unter anderem in Gebäude- oder Fabrikautomation vor, sowie in Prozessketten und bei der Tanküberwachung [1]. Letztere wird auch in der Landwirtschaft benötigt, wie beispielsweise bei der Erfassung der Füllmenge in Güllefässern oder Biogasanlagen. Füllhöhenmessungen müssen eher reproduzierbar als sehr exakt sein [1]. In diesem Zusammenhang steht auch die Trennschichtmessung, also wenn Stoffe unterschiedlicher Dichte übereinander lagern. Ebenfalls verwandt ist die Volumen- und Masseberechnung, die sich aus der geometrischen Form eines Behälters ergibt [1].

¶ Medien

Schüttgüter unterscheiden sich umgebungstechnisch von denen der Flüssigkeiten. Man unterscheidet zwischen Pulvern und festeren, groben Granulaten, da die Sensortechnik dadurch unterschiedlich beansprucht wird an den Kontaktstellen [1]. Problematisch bei festen Medien sind die Anhaftung und Staubentwicklung, sowie die bei der Befüllung auftretenden Schüttkegel und bei der Entleerung entstehende Trichter [1]. Dies birgt das Risiko unterschiedlicher Messergebnisse, je nach Montageort der Technik. Daher werden hierbei eher hochpreisige Instrumente verwendet, die zwei- oder dreidimensional über Laufzeitmessungen arbeiten [1].

Zweiter Anwendungsfall in Füllstandmessungen sind Flüssigkeiten (u.a. auch Sedimenten). Dabei spielen Faktoren wie Leitfähigkeit, Dichte, Zähigkeit, Schaumbildung, Ablagerung, chemische Verhaltensweise und Mischverhalten eine Rolle. Beeinflusst werden diese durch Prozesstemperatur und –druck, Tankgröße und eventuelle Einbauten [1]. Je nach Anwendungsbereich gilt es, verschiedene Regelungen und Normen zu berücksichtigen. Das betrifft unter anderem Zulassungen.

¶ Messverfahren

In der Füllstandmessung kommen berührende und berührungslose Verfahren zum Einsatz. Berührungslose müssen dabei nicht in den Tank eingebracht werden, sondern können auch durch Wände hindurch messen. Das ist bei gefährlichen Stoffen der Fall [1]. Daneben haben sie den Vorteil, dass sie bei größeren Messstrecken eine spezielle Bauform des Behälters brauchen. Zusätzlich weisen sie:

- Eine niedrigere Störanfälligkeit

- Geringere Beschädigungen

auf.

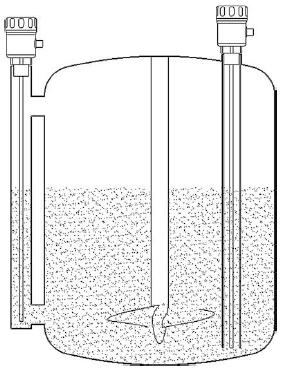

Dagegen steht, dass berührungslose Verfahren eine limitierte Einbaumöglichkeit besitzen, weil die Technik zwischen Sender & Empfänger freie Sicht zum Medium benötigt. Auch Einbauten erschweren die Messung kontaktloser Verfahren [1]. Messungen können auch durch kommunizierende Gefäße vorgenommen werden, die auf dem Gesetz der kommunizierenden Röhren basieren. Diese Art der Messung wird als „Bypass“ (Standrohr) bezeichnet (Abb. 1) [1].

¶ Sensoraufbau und -bestandteile

Aufgrund der verschiedenen Möglichkeiten gibt es keine Bauform, die für alle Technologien gilt. Abbildung 2 stellt jedoch die wesentlichen Bauteile dar [1].

Ein Gehäuse wird für die Elektronik immer benötigt, damit diese vor dem Medium geschützt bleibt. Gleichzeitig verbindet dies alle nötigen Elemente miteinander [1]. Platziert wird das Gehäuse häufig direkt am Behälter oder seltener am Schaltschrank in Anlagennähe. Abhängig von der Platzierung ist die Materialart. Häufig werden Kunststoffbehälter (PBT) oder Edelstahl verwendet [1]. Weiterhin gilt es auch des Öfteren, Eindringschutz gegen Wasser oder Schmutz zu gewährleisten. Dann unterliegt das Gehäuse einer „IP-Schutzklasse“ (Ingress Protection) [1].

Auf Tanks oder Silos angebrachte Messer sind besonders stark Wettereinflüssen ausgesetzt. Ein Wetterschutzdach kann Abhilfe schaffen. Die Elektronik begrenzt die möglichen Temperaturen stark, wobei im Agrarbereich selten bis gar nicht Werte zwischen 80°C (Industrie) und 250°C erreicht werden [1]. Im Milchviehbetrieb kann man aber mit kurzzeitigen Temperaturen von 130-140°C zur Sterilisation der Melkgeräte rechnen.

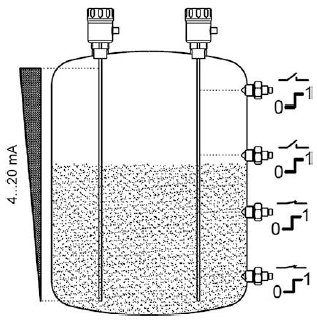

Aufgabe von Füllstandmessern ist es, verschiedene Ergebnisse darzustellen. Beispielsweise zur Erreichung eines vorher festgelegten Grenzwertes (z.B. Überfüllung). Das sind sogenannte „Grenzwertschalter“ mit binären Ausgängen [1]. Eine Grenzstandmessung wird mit zwei oder mehreren Stopps versehen. Dabei ist der:

- Untere Grenzwert Leerlaufschutz für Pumpstopp. Er löst die Befüllung aus.

- Obere Grenzwert Überfüllschutz. Er stoppt die Befüllung.

Mit analogen Ausgängen können auch kontinuierliche Messungen erfolgen. Zwischen niedrigstem und höchstem Messwert liegen in der Regel 4 – 20 mA. Anhand der Spannung kann dann die Füllmenge abgeleitet werden (Abb. 3).

Bei den Anschlüssen wird versucht von den Verschraubungen wegzukommen und schnelle, gering anfällige, montierbare Stecker zu verwenden, wie dem M12-Rundsteckverbinder.

¶ Technologien

Zur Messung der Füllhöhe können Technologien auf unterschiedlichster Basis verwendet werden. Es stehen zur Verfügung:

- Mechanische & elektrochemische Verfahren

- Elektronische Technologien

- Laufzeitmessungen

- Druck- & Kraftmessungen

- Radiometrische Messungen

- Sonstige Verfahren

Im Verlauf der Technikentwicklung werden mechanische und elektromechanische Verfahren zunehmend abgelöst. Davon profitieren zum Beispiel Laufzeitmessverfahren [1]. Solche Technologien erobern den Markt und werden unter anderem bei den Herstellern BEISER [2], KROHNE [3] oder AFRISO [4] angeboten.

¶ Laufzeitmessungen

Zu den Laufzeitmessungen gehören die Füllstandmessungen per Ultraschall, Radar oder Laser, sowie mittels geführtem Radar (TDR) [1]. Alle Technologien senden Signale aus und messen die Zeit bis zum Empfang [1]. Dafür wird folgende Gleichung benötigt:

D=c*∆t/2

D ist die Distanz zur Grenzfläche, c die Geschwindigkeit des Signals und Delta t die Zeitdifferenz [1]. Ihr Vorteil ist im Vergleich zu den mechanischen Verfahren, dass Eigenschaften des Mediums das Ergebnis kaum beeinflussen. Damit wird weniger Aufwand bei der Kalibration benötigt. Dagegen steht jedoch, dass bei der Signallaufzeit Störungen auftreten können. Dafür wird eine exakte Elektronik benötigt, die im Preis aufschlägt [1].

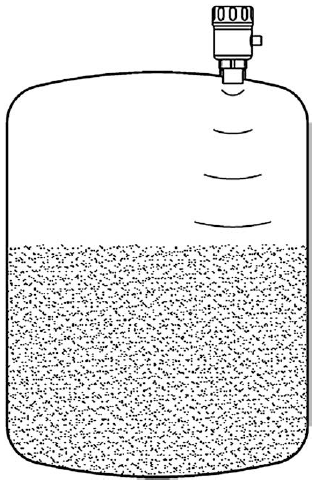

Die Ultraschallmessung (Abb. 4) als eines der Messverfahren verwendet Signale im Bereich von 20 bis 500 kHz. Selten werden Frequenzen bei 10 kHz genutzt. Bei der Messung werden Membranen eines Ultraschallwandlers angeregt. Der Wandler selbst ist genschützt durch Metall oder Kunststoffbeschichtung [1]. Die Membran leitet das Signal zur Oberfläche des Mediums oder einem Umlenkspiegel. An der Oberfläche wird das Signal wieder zum Sender geschickt [1]. Empfänger & Sender sind in der Regel dieselben Geräte. Das kann problematisch sein, weil eine Blindzone entsteht, in der keine Messung möglich ist. Ebenfalls können Temperaturunterschiede zu falschen Messergebnissen führen, da die Schallgeschwindigkeit sich verändert [1].

Ein weiteres berührungsloses Laufzeitverfahren ist die Radarmessung. Hier werden hochfrequente elektromagnetische Wellen ausgesandt. Diese werden kaum beeinflusst durch Änderungen der Temperatur, Druck, Staub oder Nebel [1]. Die Frequenzen liegen je nach Anwendungsbereich bei 4 bis 120 gHz. Im Wesentlichen beeinflusst der Anwendungsbereich die Bauform der Antenne. Horn- und Stabantenne sind die am häufigsten verwendeten Arten. Alternativ existiert noch die Parabolantenne [1]. Auf deren jeweilige Anwendung wird hier nicht eingegangen. Grundlegend wird das Signal durch einen Oszillator (Schwinger) erzeugt und zur Antennengruppe geführt und eingekoppelt [1]. Je komplexer der Aufbau der Baugruppe, die das Medium berührt, desto mehr müssen beispielsweise Echos aus dem Empfangssignal herausgefiltert werden . Die Antenne soll die Energie der Wellen möglichst verlustfrei zur Oberfläche des Mediums lenken und wieder empfangen [1]. Die Antenne strahlt diese dann anhand ihrer Charakteristik, spezifisch in den freien Raum [1].

¶ Mechanische Verfahren

Weil mechanische Verfahren günstig sind und vermutlich auch noch von vielen Betrieben eingesetzt werden, folgt eine Vorstellung zu einer Auswahl. Unter den mechanischen Verfahren kommen Schwimmer & Verdränger immer noch zum Einsatz [5]. Dabei wird ein schwimmfähiger Körper verwendet [1]. Man macht sich hierbei das Prinzip zunutze, dass die Auftriebskraft FA eines Körpers dem verdrängten Volumen einer Flüssigkeit entspricht.

FA=phi g * V

Abhängig ist die Auftriebskraft von der Dichte, dem Volumen und der Erdbeschleunigung. Ein Schwimmer muss eine Gewichtskraft FG‘ besitzen, wenn er eingetaucht ist, die kleiner als FA ist, um oben zu schwimmen [1]. Der Schwimmer dient grundsätzlich als Anzeigeelement. Entweder in Form mechanischer Anzeigen, Schaugläsern (mit Skala) oder verbunden mit einem Anzeigeelement.

Drehflügelmelder werden ebenfalls genutzt, jedoch vorwiegend für den Einsatz von Schüttgütern [1]. Sie werden vertikal oder horizontal mit Sonde in den Behälter eingesetzt. Über einen Motor wird ein Flügel permanent bewegt. Beim Kontakt zum Medium wird es gebremst [1]. Die Kraft stört die weitere Bewegung und löst ein Signal aus. Wenn der Behälter noch nicht voll ist, wird durch das Absinken das Paddel wieder frei und damit bewegungsfähig [1].

Füllstandsensoren sind grundsätzlich für verschiedenste Arten von Tanks oder Silos geeignet. In ihnen finden verschiedenste Medien Platz, deren Volumen überwacht werden muss. Unter anderem Schüttgüter oder Flüssigkeiten [1]. Im landwirtschaftlichen Bereich können dies Weizen oder andere Feldfrüchte sein, sowie Düngemittel (z.B. Gülle oder Feststoffdünger) oder Diesel. In der Praxis finden Füllstandsensoren auch Anwendung in der Futtermittelversorgung der Tiere. Im Stall oder der Weide können die Tröge der Tiere überwacht werden. Das gilt nicht nur für den normalen Verbrauch, auch Leckagen können erkannt werden [6]. Die Sensoren der MOENIT GmbH können unter anderem für Dünger-, Säure- oder Milchtanks verwendet werden [7]. Füllstandsensoren finden aber auch Anwendungen in Fahrzeugen zur Erkennung des Öl- oder Benzinstandes [8].

¶ Anwendungsbereich

Hier folgen passende Praxisbeispiele von FARMPRAXIS.

¶ Quellen

- Sensortechnik: Handbuch für Praxis & Wissenschaft: Tränkler & Reindl – Sensorik zur Füllstandmessung: C. Müller

- Füllstandmesser – Beiser

- Ultraschall-Füllstandmessgeräte – Krohne

- Füllstandmessung nach Maß – Afriso

- Füllmengenanzeiger – Beiser

- Lösungen für Landwirtschaft & Weingüter – iotforyou

- Einsatzbeispiele Landwirtschaft – Moenit GmbH

- Verbrennungsmotoren: Sensoren – Grabmaier & Last

¶ Autoren

Michael Wagner, Technische Zentralstelle Dienstleistungszentrum Ländlicher Raum Rheinhessen-Nahe-Hunsrück (TZ DLR-RNH)