¶ Geoseed

Die Einzelkornsaat bietet heutzutage nicht nur die Möglichkeit der vereinzelten Ablage der Körner im Feld. Diese Systeme wurden über die Zeit durch technische Überarbeitung und Weiterentwicklung stetig verbessert, sei es bei der Vereinzelung oder der Ablagegenauigkeit. Das System Geoseed der Firma Kverneland aus Soest ist eine dieser technischen Innovationen am Markt. Die Kornablage erfolgt synchron, wodurch verschiedene Muster entstehen. Dies bringt bei der mechanischen Unkrautbekämpfung und der Pflanzenentwicklung viele Vorteile.

¶ Beschreibung

Pneumatische Einzelkornsämaschinen arbeiten heutzutage über Unterdruck und eine Lochscheibe. Aus dem Saatgutbehälter fallen die Körner in den Einlauf und werden dort von der Lochscheibe angesogen. Pro Loch wird ein Korn per Unterdruck gegen die Lochscheibe gesogen, ein Abstreifer separiert eventuelle Doppelbelegungen. Die Lochscheibe dreht sich in Fahrtrichtung nach unten, der Unterdruck wird an dem untersten Punkt unterbrochen und das Korn fällt in einen Trichter. Hierüber gelangt das Saatgut durch die Schare in den Boden. Dieses System wird meist über Elektromotoren angetrieben. Diese Motoren laufen in der Regel nicht synchron. Die Körner fallen in der Reihe in einem gleichbleibenden Abstand in die Schare, über die gesamte Arbeitsbreite ist dieser Abstand aber nicht synchronisiert, die Körner liegen nicht nebeneinander. Dies führt dazu, dass darauffolgende Arbeiten, wie z. B. das Hacken nur in gleicher Richtung ausgeführt werden können [1].

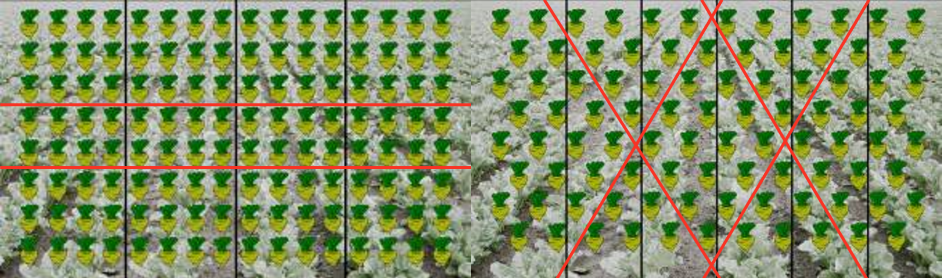

Das System Geoseed ermöglicht hier eine Ablage der Körner in Mustern. Durch eine Synchronisation der Elektromotoren in den Säaggregaten kann die Kornablage gezielt erfolgen. So können die Aggregate die Körner in einem Rautenmuster oder parallel zueinander ablegen [1].

In Verbindung mit einem RTK-korrigierten GNSS-Signal funktioniert dies zudem über alle Arbeitsbreiten hinweg.

Für die verschiedenen Anwendungsfälle und je nach vorhandener Technik auf dem Betrieb gibt es hier zwei Ausbaustufen:

¶ Geoseed Level 1:

In dieser Variante erfolgt die Synchronisation nur über die Arbeitsbreite und nicht für das gesamte Feld. Dies ermöglicht eine Optimierung der Standflächenverteilung, wodurch jede Pflanze in der Arbeitsbreite zu allen Nachbarn den gleichen Abstand hat. Hierdurch wird der vorhandene Bodenraum optimal ausgenutzt. Die Gleichmäßigkeit der Durchwurzelung steigt und damit auch die Ausnutzung von Wasser und Nährstoffen. In dieser Variante ist ein GNSS-Signal nicht zwingend erforderlich, zur Spurführung aber empfehlenswert [1].

¶ Geoseed Level 2:

In dieser Variante wird die Ablage über das komplette Feld synchronisiert. Die Aggregate werden mittels zusätzlicher Hard- und Software, sowie des RTK-korrigierten GNSS-Signals des Traktors nach dem Wenden an die vorherige Arbeitsbreite angepasst, sodass sich das Muster mit jeder weiteren Arbeitsbreite fortsetzt. Neben der gleichmäßigen Standraumverteilung ermöglicht diese Variante die Fahrt quer bzw. schräg zur Bearbeitungsrichtung. Unkräuter, die vorher in der Reihe lagen und schwer zu erreichen waren, liegen jetzt zwischen den Reihen. Die Anschaffung aufwendiger Hacksysteme, welche auch in der Reihe hacken können, ist dadurch nicht mehr nötig [1].

Durch eine rautenförmige Verteilung, beispielsweise bei den Zuckerrüben (s. Abbildung 3), verbessert sich zudem der Gutfluss während der Ernte. Da die Rüben gleichmäßig verteilt sind, kommt es beim Roden im Herbst durch heutzutage übliche sechsreihige Zuckerrübenvollernter nicht zu Lastspitzen, da die Rüben im Feld gleichmäßig verteilt sind. Ein gleichmäßigerer Gutfluss senkt den Kraftstoffverbrauch, zudem besteht durch die gleichmäßige Verteilung die Möglichkeit zur Verringerung des Erosionsrisikos [1].

¶ Anwendungsbereich

- Einzelkornsaat optimiert: effiziente Ressourcennutzung mit Geoseed

- Unkrautbekämpfung in der Reihe mit passiven Werkzeugen dank Geoseed

¶ Quellen

¶ weiterführende Quellen

¶ Autoren

M. Sc. Bastian Brandenburg, Doktorand im Experimentierfeld Betriebsleitung und Stoffstrommanagement - Vernetzte Agrarwirtschaft in Schleswig-Holstein (BeSt-SH)